高性能聚合物(包括复合材料)有着重要的应用价值,因而也一直是聚合物研发的重点难点。纤维增强高分子作为一种轻质刚性材料,广泛用于飞机、汽车以及生物医用设备中。然而它们的生产一直属于高能耗、劳动密集型产业,并且得到的产物脆且难以塑形和回收。相比之下,自然界中的轻质材料,例如骨骼、蚕丝和木材,通过导向自组装形成复杂的分级结构,从而表现出优异的力学性能,并且能够在自然界中循环再生。受到这些自然界高性能材料的启发,近期瑞士苏黎世联邦理工学院(ETH Zürich)的Kunal Masania、Theo A. Tervoort和André R. Studart等研究者在《Nature》上报道了一种通过3D打印技术获得兼具高韧性、高刚度和高强度的可回收轻质聚合物结构的方法。

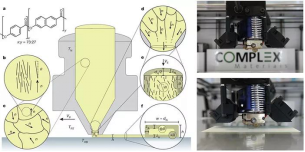

过去3D打印的高分子材料虽然能够方便地实现复杂、精细的结构,但其力学性能往往较差,这是因为在微观上材料中的分子没有取向。用液晶高分子(liquid crystal polymer, LCP)进行3D打印原则上可以克服这个困扰。然而过去的将液晶高分子和3D打印结合的尝试虽然保留了3D打印实现复杂结构的优势,但得到的材料的杨氏模量依然比高性能的液晶纤维低三到四个数量级,这是因为对分子的取向依然没有实现很好的控制。在这篇近期的工作中,作者充分利用芳香族热致液晶聚酯的特点——在温度高于材料熔点的条件下可自组装形成高度取向域,在3D打印的熔融并挤出过程中使之取向,从而打印出了高性能的液晶高分子。

3D打印熔融热致液晶芳香聚酯原理及打印机实物

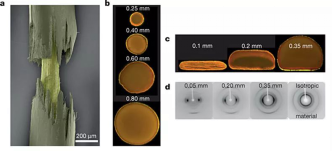

有趣的是,在打印形成的纤维中,靠近表面的聚酯由于散热较快,液晶取向得以固定下来,而靠近核心的区域由于温度较高,液晶向列有较多的时间可以回到无序的状态。这使得打印出的纤维从取向程度上可以认为是一种“核壳结构”纤维。核壳中不同的取向程度使得它们具有不同的力学性能,在某种条件下,较脆的壳发生了断裂,而核依然是完好的,产生“藕断丝连”的效果(下图a)。可以预期,随着纤维半径的增加,壳的比重越来越少,也就是取向得以保留的区域占整体的比例越来越少。在下图b/c中,纤维尺寸增加,但偏光显微镜下发亮的部分一直都只有最外围的一圈。进一步的,纤维整体的“平均”取向度也会随着半径增加而降低,这可以从X射线衍射斑的变化中得到验证(下图d)。

液晶高分子纤维的核壳结构

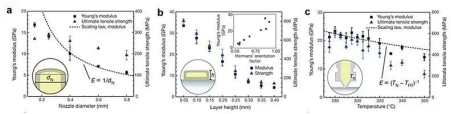

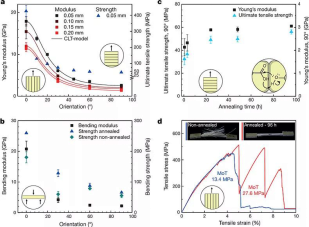

随后作者定量研究了液晶高分子纤维的强度及杨氏模量和3D打印过程三个关键参数的关系,包括喷嘴直径(dN)、层高(h)以及喷嘴温度(TN)(下图)。可以看到,随着这三个参数的增加,纤维的力学性能都有所下降。结合核壳结构形成的机制以及它们性质上的差异,容易理解,性能的变化是因为纤维中壳的比重降低了(喷嘴温度越低,取向的液晶向列域重新排列回到各向同性状态的时间就越少)。

纤维的力学性能和三个主要的打印参数的关系

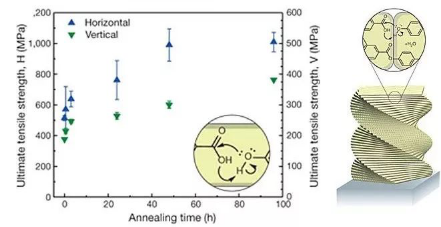

芳香聚酯作为液晶高分子的一个优势是得到的纤维能够通过后期的热退火交联在端基之间形成酯键,从而增加分子量,进一步提升性能。从下图中可以看出,对于横向打印的纤维,拉伸强度在热退火96小时后提升2倍左右。

热退火过程中交联提升纤维的力学性能

作者随后将研究从单一纤维拓展到复合的纤维。研究发现,当纤维打印的方向与受力方向一致时,能够得到最好的力学性能(下图a)。同时,包括杨氏模量、拉伸强度以及弯曲模量都可以通过热退火显著的提升(下图b、c)。并且,对于打印方向和受力方向垂直的体系,作者发现,热退火改变了复合纤维的断裂模式,使得它能够耗散更多的外力(下图d),类似于骨头或软体动物的贝壳。

复合纤维的力学性能

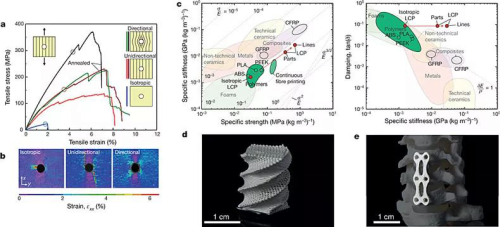

3D打印带来的优势毫无疑问是可精确、方便地构建复杂、精细结构。作者制备并对比了几种同样带开口,但有着不同的纤维排列的液晶高分子层压板。在下图a/b中可以看到,在开口附近引入了精确打印的纤维以适配拉伸过程中开口处的应力,可显著提升样品的力学性能(比各向同性的高分子高出30-55倍)。这说明,纤维的结构可以根据具体特定的受力情况进行设计。液晶高分子打印线和部件的比刚度、比强度和抗震性能优于现有打印高分子,接近碳纤维增强高分子材料(下图c)。进一步的,作者打印出了极度复杂同时有优异力学性能的结构(下图d/e)。

3D打印液晶高分子的力学性能以及负载结构模型

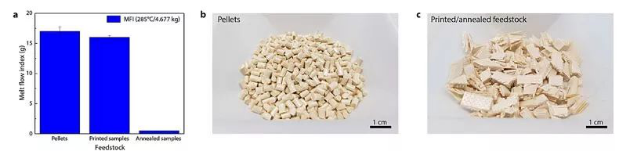

作者还证明这种材料可回收再利用。考虑到对于打印而言,黏度(流动性)是非常关键的参数,作者测试了原始的和回收的材料熔融后的流动性。结果表明,对于未经热退火的回收样品,流动性并未发生显著变化。经过热退火的回收样品在熔融后流动性大大下降,不过作者猜想,可以通过适当的水解使得分子量下降,从而降低这些的样品的黏度,提高加工性能。可回收的特性让这种3D打印的液晶高分子材料相比于传统的纤维增强高分子材料更具竞争力。

3D打印液晶高分子材料具备循环利用的可能性

综上,作者注意到热致液晶高分子在3D打印挤出过程中的取向以及所形成的独特核壳结构,由此得到具有优异力学性能的纤维,力学性能比目前最先进的3D打印高分子材料要高出一个数量级。在单个纤维水平上细致地研究了不同打印条件对3D打印出纤维力学性能的影响后,作者深入研究复合纤维的力学性能,并挖掘液晶取向和3D打印结合所带来的对局部力学性能的精确控制。这一成果将3D打印“自上而下”的自由成形能力与液晶高分子“自下而上”分子取向控制相结合,带来了无数新的可能。

全文链接:

https://mp.weixin.qq.com/s?__biz=MzA5NjM5NzA5OA==&mid=2651714378&idx=2&sn=21be44244ca419bc466b6ba6ffb793f5&chksm=8b49e10fbc3e6819c294d9a5e9bc2b88d8fd2031ff6a00515319c702de081f880f5c61583417&mpshare=1&scene=23&srcid=1025aJwaOn9wcDCYUGgz7g52#rd

文章来源:

Three-dimensional printing of hierarchical liquid-crystal-polymer structures

Nature, 2018, 561, 226–230, DOI: 10.1038/s41586-018-0474-7